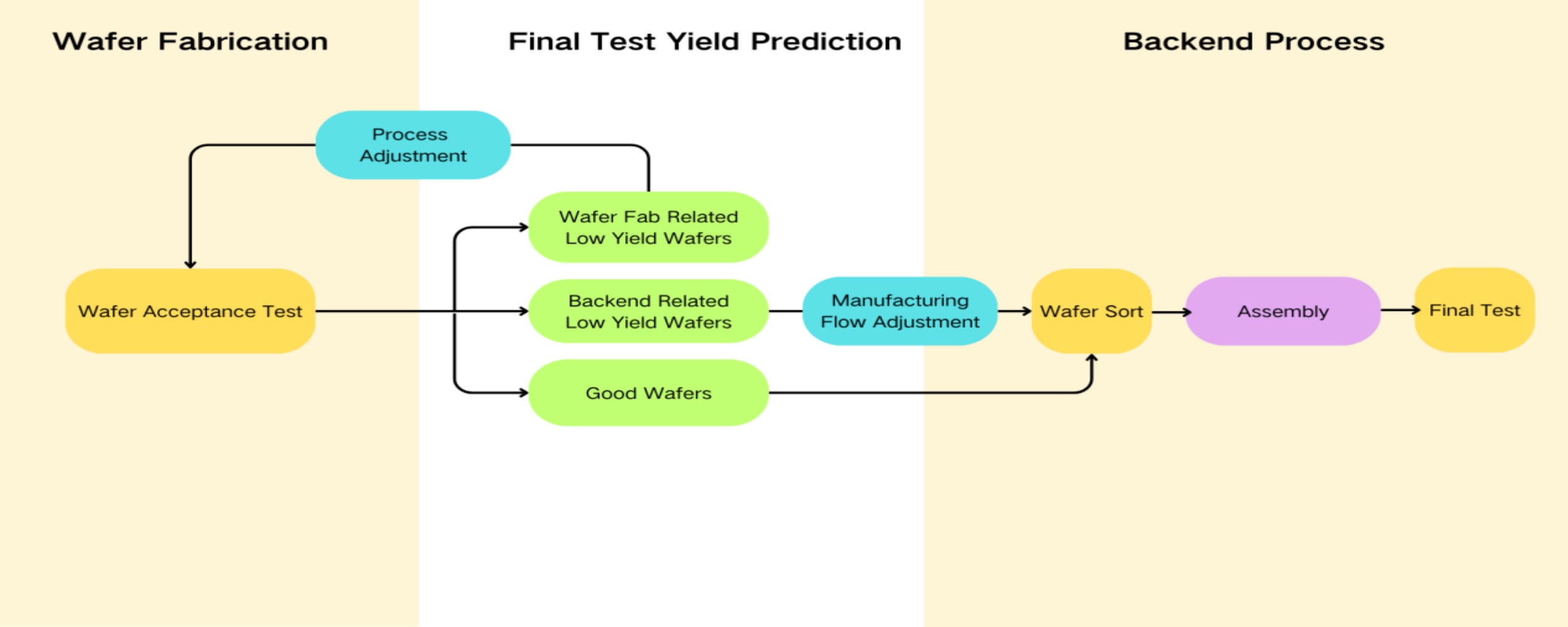

随着半导体工艺进入纳米级别,制造环节的任何微小波动都有可能导致产品失效,良率控制的重要性前所未有地凸显。晶圆接受测试(Wafer Acceptance Test,简称 WAT),正是保证晶圆在封装前满足设计电性要求的关键环节。它不仅是质量管控的第一道防线,更是连接研发与量产的“桥梁”,决定着后续生产的效率和成本。

一、WAT 测试的意义与目标

WAT 测试是半导体制造中的电学验收步骤,通过在晶圆上布置特定的测试点,对微观器件的阈值电压、漏电流、通道电阻等进行精确测量,确保晶圆在进入后续工序之前符合设计规范。

其核心目标可以概括为以下几个方面:

• 验证工艺步骤是否达标:晶圆经过光刻、沉积、刻蚀、离子注入等多道工序,任何细微偏差都会影响电性指标。WAT 测试通过电学测量确认每道工艺的完成质量。

• 筛查不良晶圆:将不符合要求的晶圆剔除,防止进入封装,减少后期报废和返工成本。

• 工艺稳定性评估:通过多点、多批次的数据比较,监控生产线的稳定性,确保大规模量产下的一致性。

• 为工艺优化提供数据支持:测试数据可反馈给工艺工程师,用于调整设备参数,优化工艺窗口。

在现代晶圆厂,WAT 测试不仅仅是质量检测,更是持续改进(Continuous Improvement)体系的重要组成部分。通过长期积累的测试数据,企业能够建立统计过程控制(SPC)模型,预测潜在风险,提升整体良率。

二、技术原理与核心参数

WAT 测试的原理基于对晶圆上关键器件电学参数的测量,这些参数直接反映了工艺的完成情况。以常见的 MOSFET 为例,测试的关键指标包括:

• 阈值电压 (Vth):晶体管刚开始导通时的电压值,是判断器件开关性能的重要指标。若阈值电压偏高,可能导致电路延时;偏低则可能引起漏电。

• 漏电流 (Ioff):关断状态下的电流,反映器件的静态功耗。过大的漏电流会导致芯片待机功耗过高。

• 驱动电流 (Ion):晶体管导通时的电流,决定其驱动能力,是衡量性能的关键指标。

• 通道电阻 (Ron):开通后源极与漏极之间的电阻,过高会引发性能下降。

• 栅极电容 (Cgs):影响开关速度,过大可能导致响应延迟。

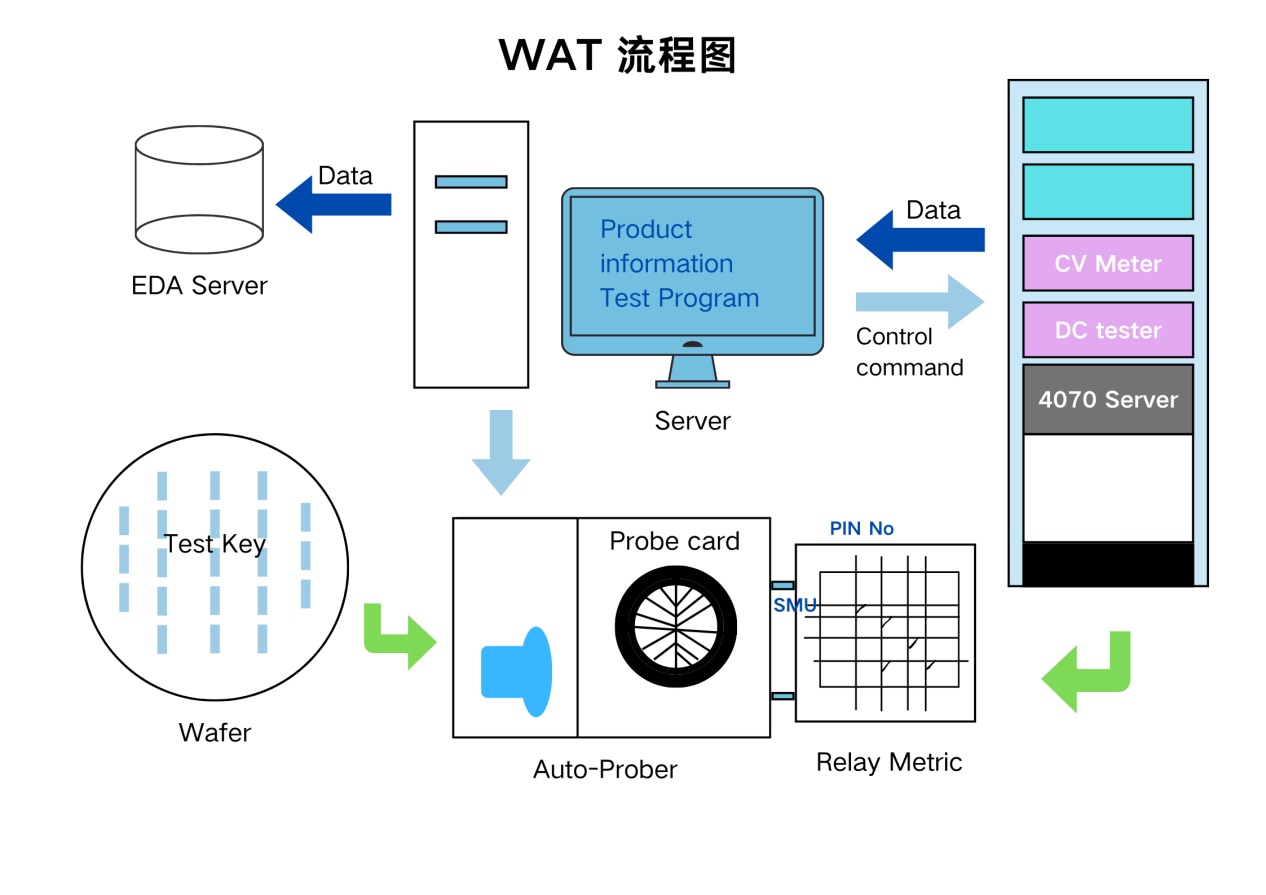

三、WAT 测试的实施流程

一个标准的 WAT 测试流程一般包括以下几个步骤,每一步都对最终数据质量有决定性影响。

1. 测试点选择与布置

合理的测试点分布能最大限度地代表整个晶圆的工艺水平。通常,测试点按照环形或网格状分布,覆盖晶圆中心、边缘和关键电路区域,以反映工艺均匀性。

2. 设备准备与环境控制

测试前需要对晶圆进行清洁,并确保测试环境稳定。探针台的定位精度通常需达到微米甚至纳米级,才能保证测量准确。

3. 探针接触与参数测量

通过探针台将微型探针与晶圆接触,测量电学参数。为确保可靠性,部分关键参数会重复测量,排除偶发误差。

4. 数据采集与存储

测试结果由自动化系统记录,通常包含测试点坐标、参数值、测量时间等信息,并自动归档至数据库,便于后续追溯。

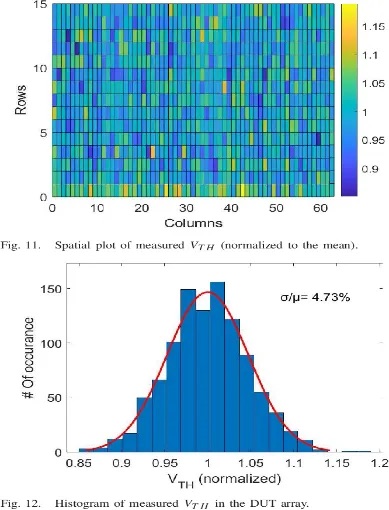

5. 数据分析与反馈

工程师对数据进行统计分析,如计算均值、方差,绘制热图和分布图,识别异常点。若发现偏差,会立即反馈给工艺工程师,调整生产参数。

四、数据分析与可视化

在现代半导体工厂中,数据可视化是 WAT 测试不可或缺的一部分。通过热图、直方图、散点图等图形化方式,能够快速识别:

• 批内差异:同一晶圆不同测试点的电性分布差异。

• 批间差异:不同批次晶圆之间的均值、标准差变化。

• 趋势分析:通过历史数据观察工艺参数是否出现漂移。

[插图 7:散点分布图]

(放在这里,说明文字:“不同参数的排名分布图,帮助快速锁定最异常的测试项。”)

这些分析结果不仅帮助发现工艺缺陷,还能用于预测未来良率趋势,实现预防性维护,降低批量报废风险。

五、WAT 测试的价值与未来趋势

从企业角度来看,WAT 测试的价值远超“质量检测”本身:

• 提升良率:在封装前筛出不良晶圆,避免后期浪费。

• 降低成本:通过早期发现问题,减少返工和材料损失。

• 支持研发:通过数据反馈,帮助优化设计参数,缩短研发周期。

• 增强客户信任:可向客户提供详细的电学性能数据,证明产品符合规格。

展望未来,随着 5nm、3nm 等先进制程的普及,WAT 测试将面临更高精度的要求。人工智能和机器学习将被引入测试数据分析,实现异常自动识别和趋势预测。同时,自动化探针台和高速数据接口将大幅缩短测试时间,提高产能利用率。

结语

晶圆接受测试不仅是“质量把关”的一道工序,更是现代半导体制造智能化、数据化的重要环节。通过对关键电学参数的持续监测和深入分析,WAT 测试帮助工程师在第一时间发现潜在问题,优化工艺,提升良率和产品稳定性。

未来,随着半导体产业向更高精度、更大规模迈进,WAT 测试也将不断进化,融合 AI、大数据、自动化测试平台,为企业构建一个更加智能、可靠的制造体系,确保在激烈的市场竞争中保持技术与质量的双重优势。